Eine bahnbrechende Erfindung ist das eine. Sie in eine konstant zuverlässige Produktion zu überführen das andere. Ein Blick in die Fertigung zeigt, wie MR bei jedem einzelnen VACUTAP® VV® die höchste Qualität sicherstellt.

Seit seiner Einführung vor 25 Jahren haben 35.000 VACUTAP® VV® das Werk in Regensburg auf ihrem Weg in die ganze Welt verlassen. Jeder von ihnen besteht aus 1.920 Einzelteilen. Bis aus ihnen ein fertiger Laststufenschalter wird, durchlaufen sie insgesamt 15 Arbeitsstationen. Ob bei der Montage der einzelnen Komponenten, bei der Endkontrolle oder beim Versand: In jedem einzelnen Schritt stellen die 24 an der Produktion beteiligten Mitarbeiter sicher, dass jeder VACUTAP® VV® den höchsten Qualitätsansprüchen genügt und ein ganzes Trafoleben zuverlässig schaltet.

So wird der VACUTAP® VV® hergestellt

Handarbeit:

Bei diesem Produktionsschritt bringt ein Mitarbeiter die Festkontakte am Kontaktzylinder an. In ihn wird später der Lastwähler mit den Vakuumschaltröhren eingelassen.

Getriebemontage:

Das Getriebe erfüllt im Laststufenschalter eine wichtige Funktion. Es wandelt die Rotationsbewegung des Antriebsmotors über Zahnräder, Wellen und Kupplungen in präzise Schaltvorgänge um.

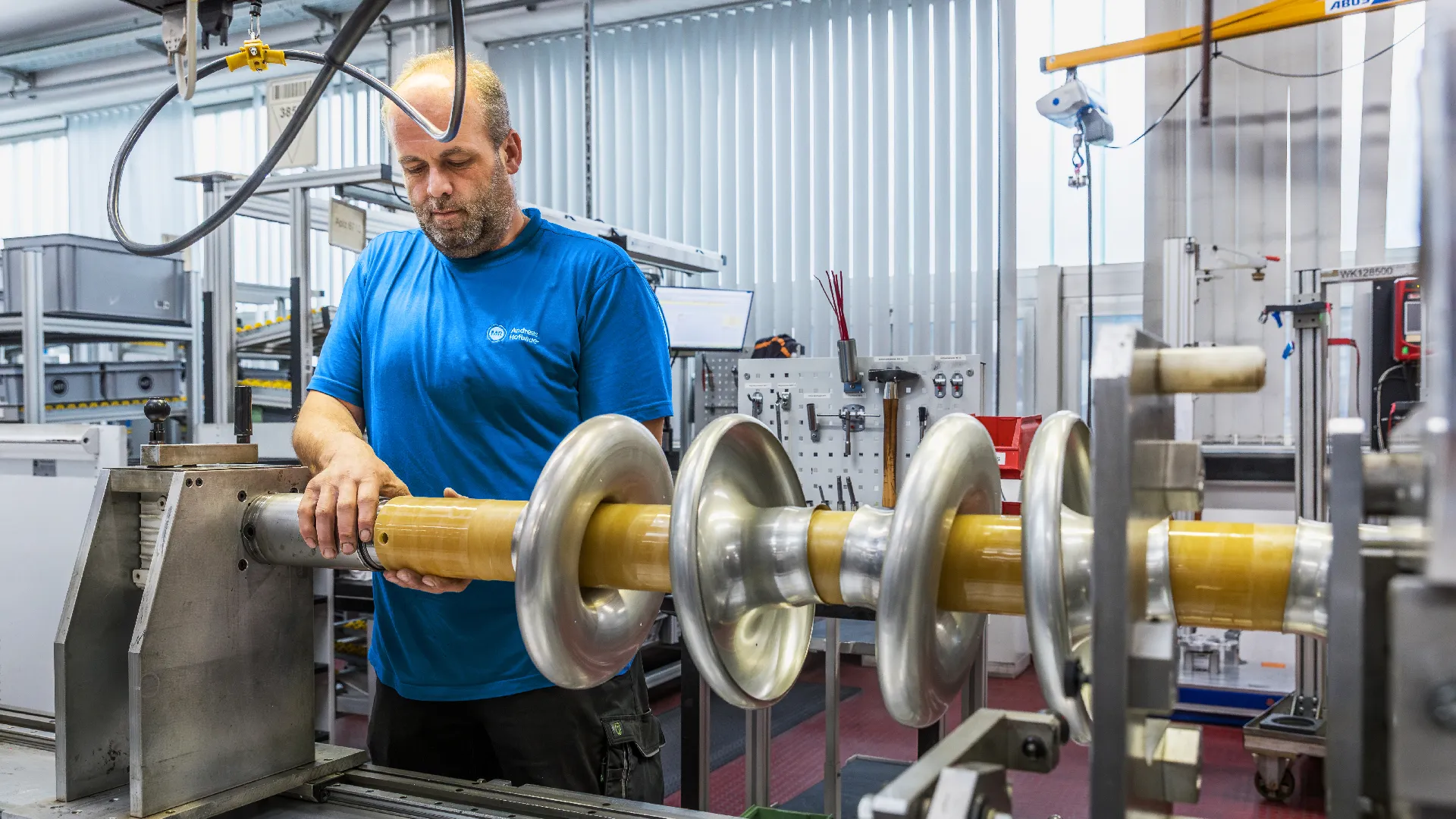

Lastwählermontage:

Hier bereitet der Mitarbeiter den Lastwähler für die weitere Montage vor. An ihm bringt er später die Schaltsegmente mit den Vakuumröhren an.

Qualtiätsprüfung:

Sind Kontaktzylinder, Lastwähler und Getriebe zusammengesetzt, wird der VACUTAP® VV® für die Messung verdrahtet und im Endprüfstand auf Herz und Nieren getestet. Nur wenn er alle Tests erfolgreich besteht, geht er in den Versand.

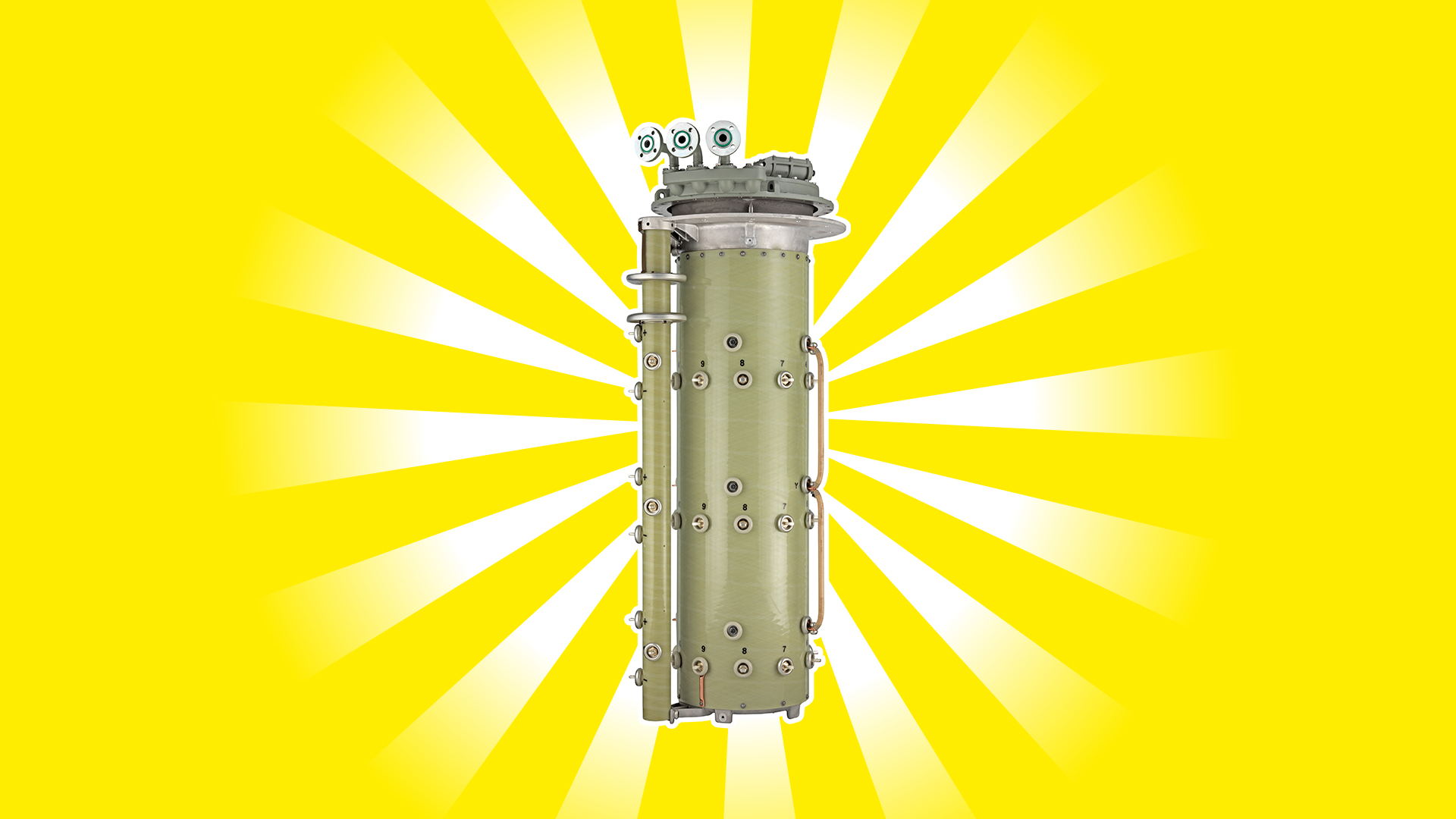

Bereit für die Auslieferung:

Nach insgesamt 15 Produktionsschritten kann der VACUTAP® VV® für den Versand vorbereitet werden. Irgendwo auf der Welt trägt er einmal zu einer stabilen und zuverlässigen Stromversorgung bei.