Heftiger Seegang, salzhaltige Luft, Schnee oder Regen — wie soll man da die Kabel von Offshore-Windkraftanlagen prüfen? HIGHVOLT hat eine Lösung gefunden. Nun wurde sie zum ersten Mal eingesetzt.

1. Die Herausforderung

Weltweit entstehen immer mehr und größere Offshore-Windparks. Die Erzeugungsleistung der Windkraftanlagen nimmt dabei stetig zu und damit auch die Betriebsspannung der zum Teil über 30 Kilometer langen Verbindungskabel von den Windkraftanlagen zur Sammel- und Verbindungsplattform. 66 Kilovolt sind inzwischen üblich, höhere Spannungen bis zu 145 Kilovolt sind in der Diskussion. Die Fachleute in der International Electrotechnical Commission (IEC) haben daher 2019 im neuen Standard IEC 63026 für Seekabel bis 72,5 Kilovolt entschieden, neben dem Soak-Test — einer 24-Stunden-Prüfung bei Nennspannung — nur die Resonanzprüfung für Betriebsspannungen größer 36 Kilovolt zuzulassen.

Für Kabel mit einer Nennspannung größer 110 Kilovolt ist das seit Jahrzehnten Standard. Doch wie bekomme ich eine solche Prüfanlage auf die Schaltanlagen- und Konverterplattform? Mitten auf hoher See? Noch dazu bei jedem Wind und Wetter? Die Branche brauchte dafür dringend eine Lösung, um die Kabel nach der Installation prüfen und im Falle eines später auftretenden Defekts die Fehlerquelle finden zu können. Denn sonst kommt kein Strom an Land.

2. Die Lösung

Die Prüfexperten bei HIGHVOLT machten sich ans Werk, damit ihre bewährte Resonanzprüfanlage fit für den Einsatz auf dem Meer wird. Voran gingen intensive Gespräche mit Errichtern und Betreibern von Windparks, Kabelherstellern, Servicedienstleistern und Zertifizierungsgesellschaften, um die Spezifikationen und die Prozeduren für den Transport, Aufbau und Betrieb zu klären. Klar ist, dass die Prüfanlage viel robuster sein muss als ihre Schwester an Land, weil es auf dem Meer gröber zugeht. Auch die Anforderungen an die Materialien und den Betrieb sind wegen der Witterungsbedingungen vollkommen andere.

Hinzu kommt eine wichtige Restriktion: Die Traglast der Kräne auf dem Meer ist limitiert, 3,7 Tonnen bildet die magische Grenze, bis zu der es keine Einschränkungen gibt. Und am Ende steht auch die DNV-Zertifizierung an, eine wichtige Voraussetzung, damit die Anlage auf hoher See transportiert, auf die Plattform übergesetzt und betrieben werden darf.

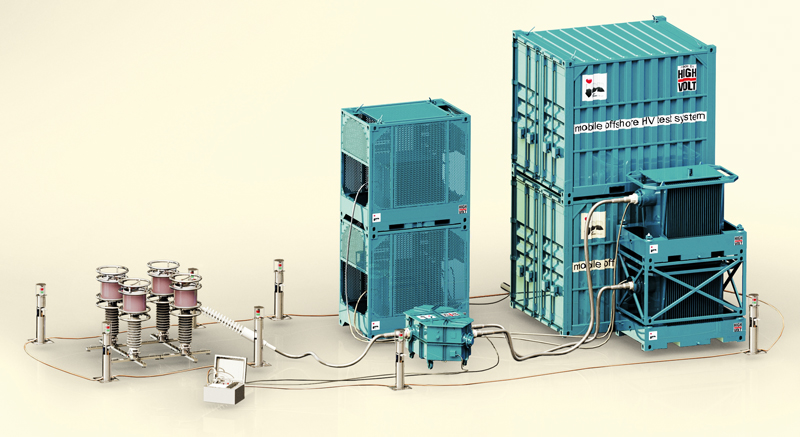

Die Ingenieure von HIGHVOLT überarbeiteten das Prüfsystem und teilten es auf mehrere Module auf, um die Gewichtsvorgaben zu erfüllen. Drosseln und Erregertrafos werden in den Transportrahmen integriert, der sie zugleich schützt, offene Hochspannungsverbindungen werden als geschirmte Kabel ausgeführt. Damit alle Materialien, Lackierungen und Schweißnähte den besonderen Anforderungen auf dem Meer genügen, arbeitete HIGHVOLT mit erfahrenen Schiffsbauingenieuren und einer spezialisierten Werft zusammen. Nur zwölf Monate nach der ersten Skizze ist die Prüfanlage im HIGHVOLT-Werk in Dresden bereit für den ersten Praxiseinsatz.

3. Der erste Einsatz

Den ersten Einsatz erlebt das Prüfsystem von HIGHVOLT im November 2021 bei einem Offshore-Windparkbetreiber in der Nordsee. Der Windpark steht kurz vor Fertigstellung und der Betreiber muss überprüfen, ob die Kabel fehlerfrei installiert wurden. Die Erfahrung lehrt, dass über die Hälfte aller Störungsfälle auf fehlerhafte Installationen der Kabel zurückgeht.

Das Wetter vor Ort zeigt sich bei diesem Einsatz in all seinen Facetten: Von Sonnenschein bis orkanartigen Böen mit Regen und Eis ist alles dabei, was diese Jahreszeit typischerweise zu bieten hat. Ein HIGHVOLT-Techniker ist mit vor Ort, um die Anlage in Betrieb zu nehmen und das Personal des Betreibers bei den elektrischen Prüfungen zu unterstützen. Um überhaupt auf die Plattform zu dürfen, hat HIGHVOLT drei Serviceingenieure für Offshore-Einsätze qualifiziert.

Dafür mussten sie unter anderem aus zwölf Meter Höhe mit einem Rettungskit ins Meer springen, sich aus einem im Wasser versinkenden Helikopter selbst befreien und das Arbeiten in großer Höhe trainieren. Der Einsatz auf einer Plattform ist nämlich alles andere als ungefährlich. Da tagsüber noch Bauarbeiten anstehen, liefen die Kabelprüfungen in der in der Nachtschicht. Danach ist die Arbeit für den HIGHVOLT-Service-Ingenieur erst einmal getan, der Betreiber kann die Prüfanlage nun zum nächsten Einsatzort bringen, wo sie schon dringend erwartet wird.

IHR ANSPRECHPARTNER

Haben Sie Fragen zum Prüfsystem?

Dr. Mario Jochim berät Sie gerne:

m.jochim@highvolt.com