Um CO2 zu sparen, muss die Rohstoffindustrie ihre Produktion umbauen und ihren gewaltigen Energiehunger aus den Stromnetzen stillen. Doch nur gemeinsam können Netzbetreiber und Industrie in Zukunft die Spannungsqualität sicherstellen.

Um den Klimawandel zu bremsen, müssen Versorger, Netzbetreiber und ‑planer weltweit massive Anstrengungen unternehmen und fossile Energieträger durch regenerative substituieren. Je nach Szenario werden die Netze bis zum Jahr 2040 circa 50 Prozent mehr Strom transportieren müssen, insgesamt zwischen 38.000 und 41.000 Terawattstunden (siehe ONLOAD 07). Die Herausforderung Energiewende ist allerdings nur zu bewältigen, wenn auch die großen Verbraucher mit ihnen an einem Strang ziehen.

22 %

der weltweiten CO2 ‑Emissionen verursacht allein die Produktion von Stahl (10 %), Aluminium (4 %) und Zement (8 %). Soll der Klimawandel gestoppt werden, muss sich in der Rohstoffproduktion dringend etwas ändern.

Drei Branchen seien von diesem Wandel besonders betroffen, meint Netzspezialist Dr. Stephan Rupp, der bei Reinhausen für die Geschäftsentwicklung im Bereich Leistungselektronik zuständig ist und als Professor am Center for Advanced Studies der Dualen Hochschule Baden-Württemberg lehrt: „Bei der energieintensiven Produktion von Stahl, Aluminium und Zement werden jährlich über acht Milliarden Tonnen CO2 freigesetzt. Das macht insgesamt einen Anteil von über 22 Prozent an den weltweiten Emissionen aus. Hier wird es in den nächsten Jahren zu massiven Umwälzungen kommen, mit drastischen Auswirkungen auf die Stromnetze.“

BIS ZU 95 PROZENT WENIGER CO2

Allein die Stahlproduktion ist mit 3,5 Milliarden Tonnen CO2 für rund zehn Prozent der jährlichen Gesamtemissionen verantwortlich. „Neben dem Druck, die Reduktion der Emissionen von Kohlendioxid drastisch zu reduzieren, zwingt die Branche auch noch potenzielle Rohstoffknappheit zum Umdenken“, berichtet Stephan Rupp und ergänzt: „Bliebe die Produktion auf dem heutigen Niveau, könnten die weltweiten Vorräte an Eisenerz in rund 70 Jahren erschöpft sein.“ Denn derzeit werden 70 Prozent des jährlich produzierten Stahls aus primären Vorräten, also Erz, gewonnen.

BEISPIEL STAHL

CO2 ‑Emissionen pro Tonne Stahl nach Prozessschritten:

- Vorverarbeitung des Erzes (Sintermaterial, Pellets) und Kokserzeugung: circa 1,2 Tonnen

- Eisenerzeugung: Reduktion von Erz (Eisenoxid) zu Roheisen mithilfe von Kohlenstoff: circa 1 Tonne

- Stahlerzeugung durch Schmelzöfen mit Sauerstoffeinblasung (vorwiegend aus Roheisen): circa 0,8 Tonnen

- Stahlerzeugung aus Lichtbogenöfen (vorwiegend aus Altmetall): circa 0,3 Tonnen

Die Prognosen zeigen allerdings, dass der Stahlhunger kontinuierlich wächst und sich die Situation damit noch verschärft. Die Lösung im Spannungsfeld von Rohstoffknappheit und einem klimaverträglichen Umbau der Produktionsmethoden sieht Rupp im Aufbau von Stoffkreisläufen und dem gleichzeitigen Umbau der Anlagen für die Produktion mit höheren Anteilen an Altmetall — das Ganze natürlich unter Einsatz erneuerbarer Energien.

„Je nach verwendeten Verfahren besteht ein Einsparpotenzial an CO2 ‑Emissionen von 40 bis 95 Prozent.“ Dr. Stephan Rupp

Rupp erklärt: „Dazu müssen künftig immer mehr konventionelle Schmelzöfen durch Lichtbogenöfen ersetzt werden, die ihren Strom aus erneuerbaren Energien beziehen. Durch die zunehmende Verwendung von Altmetall entfallen auch anteilige Emissionen, die bei der energieintensiven Gewinnung von Roheisen aus Erz entstehen. Damit wäre dieser Teil der Produktionskette schon nahezu emissionsfrei. Je nach verwendeten Verfahren besteht ein Einsparpotenzial an CO2 ‑Emissionen von 40 bis 95 Prozent.“

ZEMENTPRODUKTION

Gleich nach der Stahlindustrie ist die Baubranche einer der größten industriellen Verursacher des Klimawandels. Die weltweite Produktion von Zement beläuft sich derzeit auf jährlich über 4,6 Milliarden Tonnen. Dabei werden etwa drei Milliarden Tonnen CO2 freigesetzt, was etwa acht Prozent der weltweiten Emissionen entspricht und damit mehr als dem Anteil von Flugverkehr und Rechenzentren zusammen. Um Zement herzustellen, müssen Kalkstein, Sand und Ton in gigantischen Anlagen gebrochen und gemahlen und bei mehr als 1.400 Grad gebrannt werden.

Bei diesem Prozess entsteht jede Menge klimaschädliches CO2 , das sich durch den Einsatz regenerativer Energien deutlich verringern lässt. „Zwar geht der größere Teil des Gesamtemissionen auf die Zementproduktion selbst zurück, denn der Grundstoff Kalkstein enthält Unmengen an CO2 , die in der Verarbeitung freigesetzt werden. Doch immerhin verbessert dieser Schritt die Klimabilanz schon um ein Viertel. Mit neuen Produktionsmethoden sowie der Abscheidung und Speicherung der CO2 ‑Prozessemissionen lässt sich diese Bilanz auf 0,6 Tonnen CO2 pro Tonne Zement optimieren“, sagt Reinhausen-Spezialist Rupp.

MEHR DYNAMISCHE NETZRÜCKWIRKUNGEN

Ebenfalls enorm energieintensiv und damit klimaschädlich bei Abbau und Produktion ist Aluminium. Zwar wird von dem Leichtmetall verglichen mit Stahl und Zement nur die geringe Menge von 65 Millionen Tonnen hergestellt, doch der Energieeinsatz dafür ist gewaltig: Das aufwendig abgebaute Aluminiumoxid wird in Aluminiumhütten im Elektrolyseverfahren zu Aluminium reduziert, wobei eine Energie von 15,7 Megawattstunde pro Tonne erforderlich ist. Für die jährliche Produktion von Aluminium aus Erz betragen die jährlichen CO2 ‑Emissionen insgesamt über 1,3 Milliarden Tonnen, entsprechend rund vier Prozent der weltweiten CO2 ‑Emissionen heute.

Einsparpotenziale bestehen hier vor allem bei den Brennstoffemissionen durch den Einsatz von Grünstrom für die Elektrolyse und in der Erhöhung des Anteils an Altmetall im Stoffkreislauf. Vor allem Letzteres lohnt sich: Satte 95 Prozent lassen sich damit gegenüber der Verhüttung einsparen — immerhin 20 Millionen Tonnen Aluminium werden heute schon aus Altmetall produziert. Was bedeutet diese Entwicklung nun für die Netze?

„Die Anforderungen an den Aufbau moderner Netzinfrastrukturen steigen also auch auf Seiten der Industrie.“ Thomas Röseler

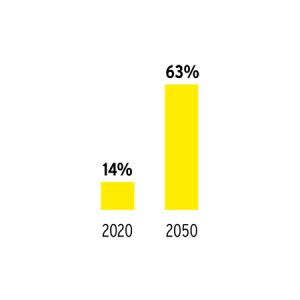

Im Segment Industrie beträgt der Anteil elektrischer Energie am gesamten Energieeinsatz heute rund 14 Prozent. Nach Prognosen der IRENA (International Renewable Energy Agency) soll dieser Anteil bis zum Jahr 2050 auf über 63 Prozent wachsen. Etwa 40 Prozent davon sollen die Betriebe selbst erzeugen (Solar, Biomasse, Prozesswärme), den Rest erhalten sie aus den Stromnetzen.

Thomas Röseler, der bei Reinhausen als Teamleiter Innovationen und Projekte für eine Reihe an Zukunftsprojekten zur Netzstabilisierung arbeitet, berichtet: „Thermische Kraftwerke mit ihren rotierenden Generatoren spielen heute noch eine maßgebliche Rolle, wenn es um eine stabile Frequenz- und Spannungsqualität geht. Sie werden aber in den nächsten zwei Jahrzehnten massiv reduziert und durch volatile Einspeiser ersetzt. Gleichzeitig werden die Netzrückwirkungen durch dynamische und unsymmetrische Belastungen zunehmen, wie sie beispielsweise durch große Verbraucher wie Lichtbogenöfen entstehen. Die Anforderungen an den Aufbau moderner Netzinfrastrukturen steigen also auch auf Seiten der Industrie.“

FIRMENNETZE ABSICHERN

Der Wandel bei den Energiesystemen auf Verbraucherseite zieht laut Röseler noch weitere Kreise: Klassische Antriebstechnologien beispielsweise im Bergbau oder Kompressorantriebe für Gasverflüssigungsanlagen werden bis in einen Leistungsbereich von 100 Megawatt durch leistungselektronische Systeme ersetzt. Auch wird der Energiefluss zunehmend bidirektional. Es gibt künftig nicht mehr den einen Generator, sondern eine Vielzahl dezentraler Erzeuger, teilweise bei den Herstellungsbetrieben selbst. „All diese Veränderungen auf Erzeuger- und Verbraucherseite haben Einfluss auf die Spannungsqualität und die gilt es zu harmonisieren“, meint der für Innovationen verantwortliche Teamleiter.

Das fange laut Röseler bereits mit der Planung an: Für den Aufbau einer Infrastruktur und den Einsatz der Betriebsmittel benötigten Netzplaner neben Know-how in Versorgungsstrukturen auch ein tiefes Verständnis der Kundentechnologie. Planer bewegten sich hier im Spannungsfeld zwischen den Erwartungen der Abnehmer, wie beispielsweise Stahl‑, Zement- oder Aluminium- und Kupferproduzenten und den Anforderungen der Versorger. „Die Anschlussbedingungen werden künftig abhängig von der eingesetzten Technologie beim Verbraucher viel Wissen über den Aufbau und die Absicherung der Firmennetze erfordern“, prognostiziert Röseler.

Sowohl Versorgungsprozesse als auch Kundentechnologien stellen immer höhere Anforderungen an Spannungsqualität und Versorgungszuverlässigkeit. Zum Beispiel gilt es, zunehmend auch in industriellen Verteilnetzen Blindleistung zu kompensieren und Oberschwingungen zu reduzieren. Aber auch auf Mittel- und Hochspannungsebene werden laut MR-Spezialist Röseler individuelle Lösungen gebraucht, um beispielsweise die Netzstabilität an kritischen Netzknoten zu verbessern.

Röseler: „Um Spannungseinbrüche und Spannungsschwankungen wie Flicker zu vermeiden oder Blindleistung dynamisch bereitzustellen, brauchen Abnehmer künftig mehr erprobte Systeme zur Blindleistungskompensation, Filterkreisanlagen für Oberschwingungen sowie dynamische Blindleistungskompensationsanlagen zur Stabilisierung der Netzspannung. Da kommt viel auf Produzenten und Netzbetreiber zu.“

REINHAUSEN INSIDE

Lösungen zur Verbesserung der Spannungsqualität und Blindleistungskompensation sind in den Netzen von morgen zwingend erforderlich. Eine zentrale Rolle spielen dabei Filterkreisanlagen für Oberschwingungen sowie dynamische Blindleistungskompensationsanlagen zur Stabilisierung der Netzspannung.

Die Maschinenfabrik Reinhausen verfügt über umfangreiches Know-how in der Projektierung und Lieferung geeigneter Anlagen, die einerseits eine reibungslose Produktion gewährleisten und andererseits zur Erfüllung der Netzanschlussforderungen beitragen.

IHRE ANSPRECHPARTNER

Haben Sie Fragen zum Thema?

Thomas Röseler:

T.Roeseler@reinhausen.com

Dr. Stephan Rupp:

S.Rupp@reinhausen.com