Reinhausen Power Composites setzt auf zwei unterschiedliche Verfahren, um Hohlisolatoren zu beschirmen. Ihre Stärken ergänzen sich perfekt.

Einsatzbedingungen, Kriechweg, Spannungsklasse – das sind nur einige Parameter, die für die Konstruktion der passenden Beschirmung von Hohlisolatoren eine Rolle spielen. Je nachdem, in welcher Konstellation die Parameter zusammenkommen, eigenen sich unterschiedliche Verfahren zur Beschirmung. Bisher arbeitete Reinhausen Power Composites am Standort in Regensburg mit der Liquid-Silicone-Rubber (LSR)-Beschirmungstechnologie.

Seit Mitte 2017 ist durch eine Akquisition in Frankreich ein neues Verfahren hinzugekommen: das High-Temperature-Vulcanizing (HTV)-Extrusionsverfahren. Dadurch bietet Reinhausen Power Composites seinen Kunden als Full-Range-Supplier und verlässlicher Partner für jede Anforderung Lösungen, die höchsten Qualitäts- und Sicherheitsstandards genügen. Wir stellen beide Technologien vor und zeigen, für welche Zwecke sie sich besonders eignen.

SPRITZGUSS FÜR GROSSE SERIEN

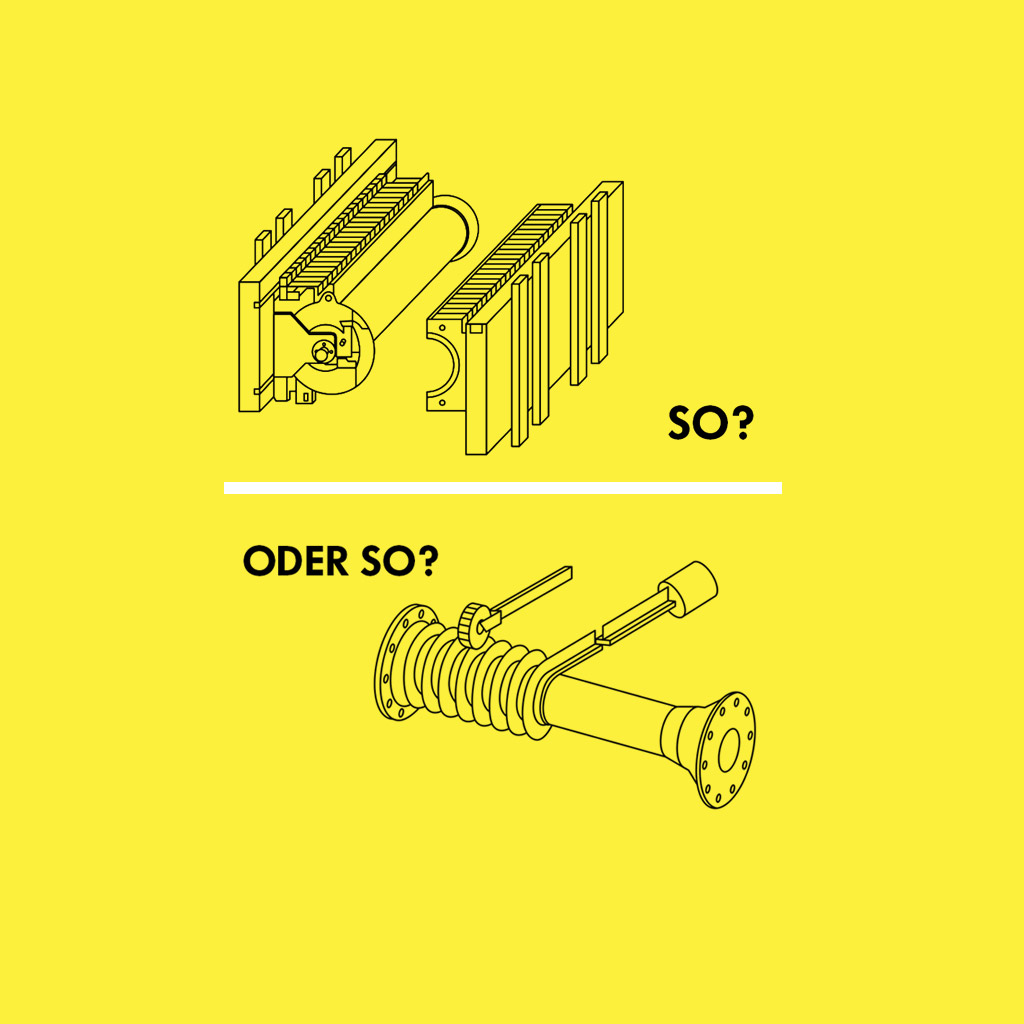

Die LSR-Injektionstechnologie ist eine Spritzgusstechnologie. Dabei wird das Vorprodukt aus GFK-Rohr und Aluminium-Armatur in eine Vorrichtung eingespannt. Zwei Formhälften umschließen die Baugruppe, dann presst die Maschine unter Temperatur und Druck Flüssigsilikon in die Form. Ist die Silikonbeschirmung vernetzt, wird die Form geöffnet und der Isolator kann entnommen werden. Danach kann die nächste Beschirmung gegossen werden.

Die Formhälften bestehen aus einer Vielzahl an Formscheiben. Über deren Anzahl lässt sich die Länge der Beschirmung anpassen. Das LSR-Injektionsverfahren eignet sich besonders gut für hoch standardisierte Isolatoren, die in großen Stück zahlen produziert werden. Dadurch können sich gerade bei größeren Serien Kostenvorteile ergeben. Da die Anschaffung einer einzelnen Form relativ teuer ist, ist das Verfahren für kleinere Losgrößen weniger geeignet.

EXTRUSION FÜR INDIVIDUELLE ANFORDERUNGEN

Beim HTV-Extrusionsverfahren bringt ein Extruder Silikon, das die Konsistenz von Knetgummi hat, auf das Vorprodukt auf. Er bewegt sich sowohl um die eigene Achse als auch in Richtung der Längsachse. So entsteht eine spiralförmige Beschirmung auf dem GFK-Rohr. Eine Formscheibe am Extruder bestimmt, welche Geometrie die Beschirmung hat. So können auch komplizierteste Schirmprofile hergestellt werden.

Die HTV-Extrusionstechnologie zeichnet sich durch eine hohe Flexibilität aus und eignet sich somit gut für individuelle Schirmprofile. Da die Formscheiben verhältnismäßig günstig in der Herstellung sind, kommt der Kunde so optimal an Schirmprofile, die genau seiner Vorstellung entsprechen. Besondere Schirmprofile, etwa mit Tropfkanten für Ultra-High-Voltage-Gleichstromanwendungen, lassen sich ausschließlich mit diesem Verfahren produzieren.

REINHAUSEN INSIDE

Seit Mitte 2017 produziert Reinhausen Power Composites im französischen Cusset Beschirmungen mit der HTV-Extrusionstechnologie. Mehr zu diesem neuen Standort erfahren Sie im Interview mit dem dortigen Geschäftsführer Marcus Hartmann .

IHR ANSPRECHPARTNER

Haben Sie Fragen zu den Beschirmungsverfahren? Georg Schütz ist für Sie da:

g.schuetz@reinhausen.com