London braucht immer mehr Energie, hat aber keinen Platz. Darum baute die Stadt eine Energietrasse tief unter der Erde. Um dem Albtraum Blackout zu entgehen, checkten mobile Prüfsysteme jeden einzelnen Kabelabschnitt.

Finsternis von vorn, Finsternis von hinten. Alle paar Minuten rast eine grollende U‑Bahn über seinen Kopf hinweg. Dann ist wieder Ruhe und jedes Wort verliert sich in der Schwärze, genauso wie das Licht der Arbeitsleuchten.

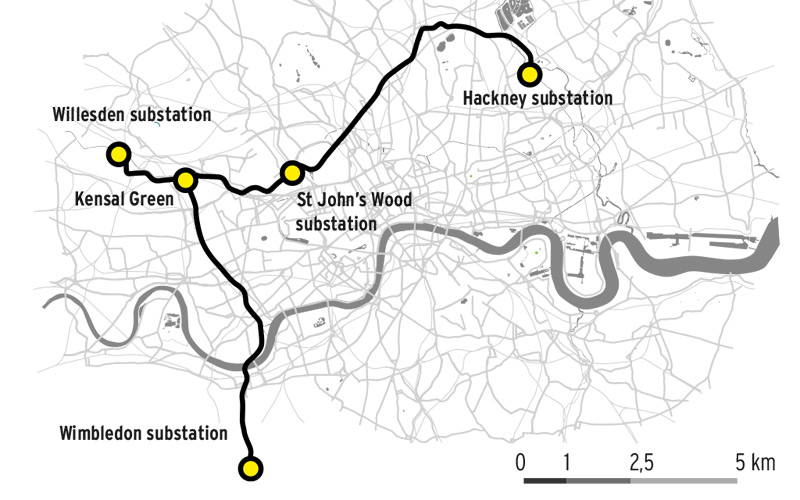

Andreas Weinlein vom Kabelhersteller Südkabel GmbH aus Mannheim läuft noch immer ein Schauder über den Rücken, wenn er an seinen Einsatz tief unter der Erde Londons zurückdenkt. Als Leiter System Engineering war er dafür verantwortlich, Hochspannungskabel auf einer Länge von knapp 32 Kilometern zu verlegen und zu prüfen. Insgesamt 200 Kilometer Kabel waren dafür notwendig, da das Material für drei Phasen und die Anschlüsse an die Umspannwerke reichen musste. Die Arbeiten wurden in drei Bauabschnitten von 2010 bis 2017 durchgeführt. Der Auftraggeber: der britische Übertragungsnetzbetreiber National Grid.

Hinab unter die Megacity

London giert nach Strom. 20 Prozent des gesamten Elektrizitätsbedarfs des Vereinigten Königreichs verschlingt der Stadtgigant jetzt schon. Und jedes Jahr wird er gefräßiger, durchschnittlich um drei bis fünf Prozent steigt der Bedarf pro Jahr. Doppelt so stark wie im Rest des Landes. Das Stromnetz der Stadt ächzt und kommt langsam an seine Kapazitätsgrenze. Viele Kabel, die sich unter der Stadt winden, wurden schon vor 40, 50 Jahren verlegt und basieren auf einer veralteten Technologie: der Ölpapierisolierung. „Heute ist eine Isolierung aus vernetztem Polyethylen Stand der Technik“, erklärt Weinlein.

„Die Verbindung von Hochspannungskabeln ist komplex. Ohne aufwendige Prüfung dürfen die nicht ans Netz.“ Andreas Weinlein, Leiter System Engineering bei Südkabel GmbH

Die sogenannten VPE-Kabel sind sicherer, da durch sie kein Öl ins Grundwasser gelangen kann, und zudem günstiger im Unterhalt. National Grid entschied sich daher die alten 275-Kilovolt-Ölkabel durch moderne VPE-Kabel zu ersetzen, die mit 400 Kilovolt die Übertragungskapazität erheblich erhöhen. Es ist eines der größten Infrastrukturprojekte Londons der letzten Jahrzehnte.

Die alten Ölkabel liegen direkt unter der Straßenoberfläche. Wollte man sie an Ort und Stelle erneuern, müsste man die Straße aufreißen. Die Folge wäre eine Stau-Epidemie in der ohnehin schon verkehrsgeplagten Stadt. National Grid entschied sich daher dafür, in die Tiefe zu gehen und Tunnel zu graben. Aber auch unter der Erde wuchert die Stadt: Geflechte aus U‑Bahn-Schächten, Stränge von Abwasserkanälen, ein Gewirr aus Straßen- und Fußgängertunneln. Daher musste National Grid noch tiefer hinab ins Erdreich: zwölf bis 60 Meter. Dort bohrten sie die Kabeltunnel mit drei bis vier Meter Durchmesser, die so ausgelegt sind, dass nachträglich weitere Kabel gelegt werden können. Immer wieder führen Schächte ans Tageslicht und verbinden die unterirdische Leitung mit den Umspannwerken.

Hochsensible Montage

Doch bevor der erste Kabelmeter in den Tiefen unter der Stadt verschwinden kann, muss das Material erst einmal in London sein. Insgesamt 200 Kilometer Kabel schaffte Südkabel nach der Fertigstellung und Endprüfung vom Werk in Mannheim über den Rhein und die Nordsee in die königliche Hauptstadt: 182 Kabeltrommeln à 40 Tonnen. Die Installation vor Ort stellte die nächste Hürde dar. „Die Verbindung solcher Hochspannungskabel ist komplex, die lassen sich nicht einfach zusammenstecken wie ein normales Verlängerungskabel“, sagt Weinlein.

Die Monteure von Südkabel verbinden die Kabel mit speziellen Muffen. Da es um drei Phasen geht, müssen sie an jeder einzelnen Verbindungsstelle drei davon montieren. Für nur einen Satz dauert das anderthalb Wochen. „Es kommt auf jeden Millimeter an. Das Wissen steht in keinem Lehrbuch, da ist enorm viel Erfahrung gefragt.“ Die Monteure halten sich penibel an die Konstruktionszeichnungen und achten darauf, dass keine Verschmutzungen auftreten – und das alles in einer engen Röhre, Dutzende Meter unter dem tosenden London. Jeder Montagefehler kann zur Katastrophe führen: „Geht die Leitung dann ans Netz, kommt es zu Durchschlägen und weite Teile Londons blieben im Dunkeln.“

Prüfung vor Ort

Damit dies nicht geschieht, werden die Kabel vor Inbetriebnahme geprüft und mögliche Fehlstellen vorab beseitigt. „Nach dem Montieren können wir nicht mehr in das Kabelsystem reinschauen, das ist nicht durchsichtig. Fehler lassen sich nur erkennen, wenn wir eine Prüfspannung anlegen und parallel dazu eine Teilentladungsmessung machen“, sagt Weinlein. Die Teilentladungsmessung dient dazu, Entladungen im Kabel zu detektieren, die zu einem Durchschlag des Betriebsmittels führen können.

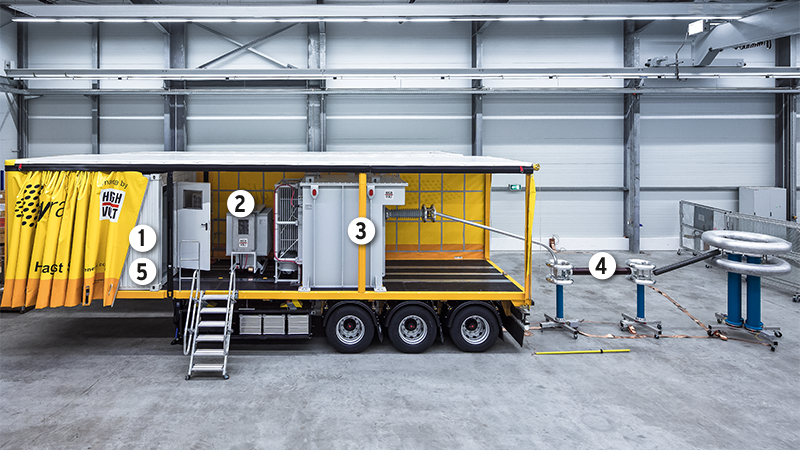

Weltweiter Marktführer für solche Prüfsysteme ist HIGHVOLT in Dresden. Seit 2002 ist das Unternehmen Mitglied der Reinhausen Gruppe. HIGHVOLT ist ein Pionier auf dem Gebiet der Prüfung von VPE-Kabeln im Hochspannungsbereich. Das weltweit erste mobile Prüfsystem für 400-Kilovolt-Kabel bauten die Dresdner in den 1990ern für ein Projekt in Berlin. Damals setzte sich VPE gerade als Isolationsmaterial für die Hochspannungsebene durch. Bis dahin wurden für die Verlegung unter der Erde Öl- oder Gasdruckkabel verwendet, die die Prüfinstitute mit Gleichstrom prüften. Es stellte sich jedoch bald heraus, dass diese Methode für VPE-Kabel ungeeignet war.

Die Kabelvereinigung in Berlin

Nach dem Mauerfall und der politischen Wiedervereinigung sollten Ost und West auch energetisch zusammenwachsen. Aus Platzgründen entschied sich der Berliner Energieversorger BEWAG Mitte der 1990er-Jahre dafür, die neue Verbindungsleitung zwischen dem Bezirk Tiergarten im Westen und Friedrichshain im Osten unter die Erde zu legen. Dafür wurde ein 6,3 Kilometer langer Tunnel gebohrt.

Zum ersten Mal wagte es ein Unternehmen, dafür 400-Kilovolt-Kabel, isoliert mit vernetztem Polyethylen (VPE), zu verwenden. Für diese Spannungsebene und Kabeltechnologie gab es allerdings kein geeignetes Prüfsystem.

HIGHVOLT wurde damals beauftragt, eine entsprechende Prüfanlage zu entwickeln. Dabei konnten die Ingenieure auf Überlegungen zurückgreifen, die sie in diesem Bereich zusammen mit der Fachkommission für Hochspannungsfragen (FKH) Zürich angestellt hatten. Die Prüfmethode hat sich durchgesetzt und gilt seitdem als Standard für die Inbetriebnahmeprüfungen von extrudierten Hochspannungskabeln.

Michael Hensel, Area Sales Manager bei HIGHVOLT, erklärt: „Es gab Fälle, da erbrachte die Prüfung mit Gleichspannung immer positive Ergebnisse, doch im Betrieb kam es regelmäßig zu Defekten am Kabel.“ Der Grund: Vernetztes Polyethylen ist hoch isolierend, Ladungen können sich dort tagelang halten. Wenn das Kabel dann ans Netz geht, addieren sich inneres und äußeres Feld, was zu lokalen Überlastungen der Isolierung führt.

Es musste also eine andere Prüftechnologie her. Die Herausforderung: Da die Prüfspannung über der Betriebsspannung liegt, muss das Prüfsystem so ausgelegt sein, dass die Leistungsversorgung auch vor Ort realisierbar ist. „Wir müssen mit mobilen Generatoren arbeiten und können kein Kraftwerk neben die Prüfanlage stellen“, verdeutlicht Hensel. HIGHVOLT entwickelte daher eine Lösung weiter, die bereits für Vor-Ort-Prüfungen von gasisolierten Schaltanlagen Verwendung fand: die Resonanzprüfung mit Wechselspannung und variabler Frequenz. „Unsere Prüfsysteme arbeiten im Bereich von 20 bis 300 Hertz, dadurch reichen auch kleinere Generatoren für die Leistungsversorgung“, sagt Hensel. Damit das Prüfsystem mobil bleibt, konzipierten es die Ingenieure bei HIGHVOLT so, dass es auf einen Lkw-Trailer passt.

Registriert die Prüfanlage einen Überschlag, schaltet sie innerhalb von Mikrosekunden ab. Da der Energieeintrag durch den Resonanzeffekt in der Fehlstelle gering ist, sind auch die Zerstörungen weniger dramatisch, Fehler lassen sich einfacher identifizieren und schneller reparieren. „Unter Betriebsbedingungen wäre der Aufwand bei der Reparatur wesentlich höher, das Kraftwerk läuft schließlich weiter.“

Weltweit sind mittlerweile 300 Prüftrailer im Einsatz, in Amerika, Europa, Asien und auch in Australien. „Der Trend geht eindeutig dahin, immer höhere Spannungsebenen unter die Erde zu legen. Keiner will Strommasten vor der Haustüre, die zudem viel Platz beanspruchen. Und der ist in den Großstädten rar“, betont Hensel.

Der Prinz gibt sich die Ehre

Diese Entwicklung kann Weinlein bestätigen. „Südkabel führt in vielen Metropolen solche Kabelprojekte durch. Unter anderem haben wir zuletzt auch in Moskau Kabel verlegt.“ Die Endprüfungen führt der Experte häufig gemeinsam mit den Prüfinstituten, die die Anlagen von HIGHVOLT stellen, durch. „Bei so einer Prüfung gibt es viele Dinge, die spontan entschieden werden müssen, eventuell muss auch noch mal eine Muffe ausgetauscht werden. Gerade die Teilentladungsmessung ist sehr komplex, da ist es enorm wichtig, die richtigen Schlüsse aus den Werten zu ziehen.“ In London kamen zwei Prüftrailer zum Einsatz, da das längste zu prüfende Teilstück mehr als zwölf Kilometer maß. „In so einem Fall werden die Systeme einfach parallel geschaltet.“ Insgesamt eine Woche dauerten die Inbetriebnahmeprüfungen.

Anfang 2018 folgte dann die feierliche Eröffnung, sogar mit königlicher Unterstützung: Prinz Charles und Camilla drückten zum Klang von „I’ve got the power“ den Startknopf. Dank des neuen Kabelsystems wird der Energiehunger der Megacity nun für weitere vierzig Jahre gestillt. Denn für diese Dauer ist das Kabelsystem ausgelegt.