Spannungsschwankungen und schlechte Netzqualität: Industriebetriebe müssen sich selbst davor schützen. Geregelte Transformatoren helfen dabei.

Blackout. Das Stromnetz bricht zusammen. Der Verkehr kollabiert, weil Ampeln stillstehen. Die Wasserversorgung kommt zum Erliegen, weil Pumpen nicht mehr laufen. Zapfsäulen liefern kein Benzin mehr und nach einem Tag setzt in den Krankenhäusern die Notstromversorgung aus. Auch die Kühlung der Brennelemente in Kernkraftwerken braucht Strom. Ein Super-GAU droht.

Solche Horrorszenarien ernten in der breiten Öffentlichkeit große Aufmerksamkeit. Doch es muss nicht immer gleich die maximale Katastrophe sein. Für viele Industriebetriebe sind die alltäglichen Spannungsschwankungen schon Ärger genug. Vor allem dann, wenn sie zu Produktionsausfällen oder gar Schäden an elektrischen Anlagen oder Produktionsmitteln führen. Spannungsschwankungen sind ein weltweites Phänomen – nicht nur in den per se schwächeren Netzen der Entwicklungs- und Schwellenländer. Auch die hoch entwickelten Netze der Industrienationen leiden unter wachsender Volatilität. So verursachen hier vor allem Erzeuger erneuerbarer Energien Schwankungen der Netzspannung.

Der Wind weht nicht immer mit der gleichen Stärke und Wolken sorgen für eine ständig schwankende Einspeisung durch Fotovoltaikanlagen. Fahren dann noch große Verbraucher wie Aluminiumwerke die Schmelze an, sinkt die Spannung und die kann nur durch eine erhöhte Einspeisung wieder ausgeglichen werden. Dazu kommt, dass die Überwachung der Netze ausschließlich auf der Mittelspannungsebene organisiert ist. Treten dort Schwankungen auf, wird in den Umspannwerken nachgeregelt. Schwankungen auf der Niederspannungsebene bleiben hingegen von den Versorgern oft unbemerkt, weil eine systematische Überwachung fehlt.

Beispiel RWE

RWE betreibt im Tagebau Hambach eine 400-Kilowatt-Sümpfungspumpe, damit der Braunkohlebagger trockene Füße behält. Schaltvorgänge oder Laständerungen belasteten das 6‑Kilovolt-Netz. Das halten die Experten der RWE nun mit dem ECOTAP® VPD® von Reinhausen sauber.

SICHERHEIT FÜR INDUSTRIEBETRIEBE

Gleichzeitig reagieren die elektronischen Steuerungen von Anlagen und Maschinen immer sensibler auf diese Schwankungen. Ob Industriebetriebe effizient und zuverlässig produzieren können, hängt also zunehmend von der Einhaltung eines vorgegebenen Spannungsbandes ab. Alle Abweichungen führen automatisch zu Störungen der Produktionsprozesse. Selbst wenn sie nur Bruchteile einer Sekunde dauern, schalten die empfindlichen Frequenzum richter viele Maschinen ab, die dann wieder hochgefahren werden müssen. Bei länger anhaltenden Verletzungen des Spannungsbandes ist der Schaden noch größer, denn entsprechend längere Stillstandszeiten sind die Folge; besonders problematisch zum Beispiel in Glas- oder Stahlwerken. Da Netzkunden Geräte und Anlagen nahezu beliebig und meist ohne Rücksprache mit dem Netzbetreiber anschließen und betreiben, sind die Betreiber bestenfalls in der Lage, die Qualität der Versorgungsspannung in einem statistischen Rahmen unter Kontrolle zu halten.

Somit besteht zwar in modernen Netzen ein geringes Risiko, dass ein Gerät ausfällt, doch liegt die Betonung auf „gering“. Die Frage ist also nicht, ob es zu schwankungsbedingten Störungen im Produktionsprozess kommt, sondern wie schwerwiegend sie sein können. Wenn dieses technisch unvermeidbare Restrisiko im Einzelfall abgesichert werden soll, müssen entsprechende Maßnahmen dort eingeleitet werden, wo der Bedarf besteht, in diesem Fall direkt an der Versorgung der Produktion auf Unternehmensseite. Industrieunternehmen, die auf Nummer sicher gehen wollen, müssen die Spannungsqualität also selbst in die Hand nehmen.

EIGENE NETZE SELBST SICHERN

Das hat im vergangenen Jahr auch die Sächsisch-Bayerische Starkstrom-Gerätebau GmbH (SBG) getan. Dort kam es 2017 zu einem drastischen Abfall der Spannung. Frank Tiepner, der bei dem führenden Hersteller von Verteiltransformatoren und Sondergeräten die Produktionstechnik verantwortet, berichtet, wie die Störung zum Umdenken führte: „Dass die Spannung innerhalb des Bandes schwankt, konnten wir über die Jahre hinweg immer wieder an den Messgeräten in den Unterverteilungen ablesen.“

Etliche Male seien Maschinen in Störung gegangen und der Grund dafür habe sich nicht einwandfrei bestimmen lassen: „Ob nun Spannungsschwankungen oder ein Kurzschluss im Netz dafür verantwortlich waren oder ein anderer Abnehmer ein Netzproblem verursacht hatte, lässt sich im Einzelfall nicht feststellen. In der Regel konnten wir die Maschinen aber gleich wieder hochfahren und die Produktion fortsetzen.“ Doch Anfang 2017 kam es anders.

BEISPIEL SBG

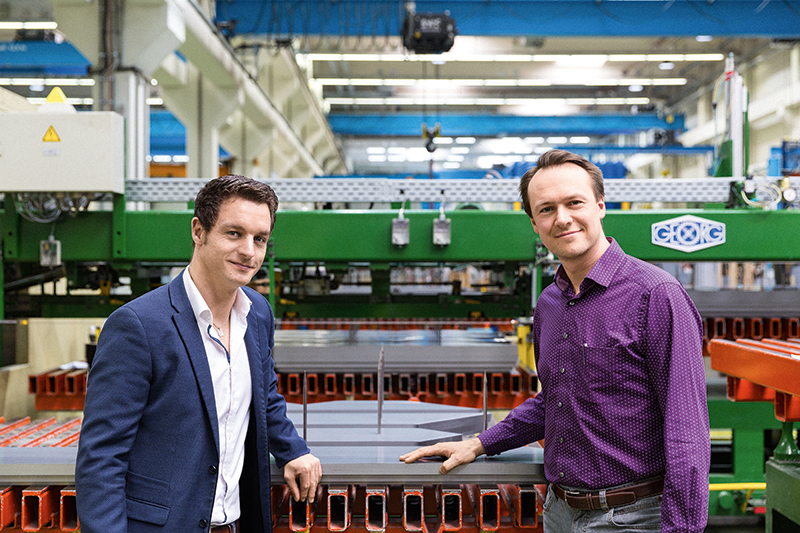

SBG (Sächsisch-Bayerische Starkstrom-Gerätebau GmbH) sichert das Firmennetz mit drei parallel geschalteten, geregelten Verteiltransformatoren ab. Durch Spannungsschwankungen bedingte Produktionsausfälle gehören damit der Vergangenheit an. Frank Tiepner, Leiter Produktionstechnik bei der SBG, sichert die Produktion mit dem RONT ab. Michael Bühnert, Leiter Vertrieb Deutschland, sorgt dafür, dass die Kunden der SBG von dem Know-how profitieren.

Der Versorger hatte Baumaßnahmen am Netz durchgeführt, die die Spannung massiv durcheinanderbrachten. Tiepner berichtet: „Die Spannung fiel auf unter 350 Volt und wir konnten nur noch zuschauen, wie sich eine Maschine nach der anderen verabschiedete und die Produktion in weiten Teilen zum Erliegen kam. Das hat uns damals wachgerüttelt. In einem großen Betrieb muss man auf so was reagieren. Deshalb haben wir Möglichkeiten geprüft, unser firmeninternes Netz für solche Fälle selbst abzusichern.“

Tiepner begab sich mit seinen Kollegen auf die Suche nach der wirtschaftlichsten Variante. Schnell war klar, dass es nur eine Lösung geben konnte: Die drei parallel geschalteten, ungeregelten Verteiltransformatoren, die das firmeninterne Netz versorgten, mussten verschwinden. Stattdessen sollten drei regelbare Ortsnetztransformatoren von SBG mit ECOTAP® VPD® den Job übernehmen. „Mit Blick auf unsere vorhandene Infrastruktur war der SBG-RONT mit Abstand die wirtschaftlichste Variante, denn der ECOTAP® VPD® erlaubt den Bau geregelter Transformatoren, die exakt den gleichen Footprint haben wie die ungeregelte Variante. Im Grunde ist das dann fast nur noch Plug-and-play.

„Und dann fiel die Spannung auf unter 350 Volt und wir konnten nur noch zuschauen, wie sich eine Maschine nach der anderen verabschiedete.“Frank Tiepner

Die Aufstell- und Anschlussbedingungen sind identisch, einfacher geht’s im Grunde nicht. Die Hauptverteilung mit den teuren Leistungsschaltern, das Sammelschienensystem, das auf die Einspeisung der drei Transformatoren ausgelegt ist – nichts mussten wir verändern.“

Mit der Parallelschaltung von RONTs betrat die SBG technisches Neuland. Unter anderem für diese Schaltung hatte Reinhausen die Steuerung ECOTAP® VPD® CONTROL PRO (siehe Kasten) entwickelt. Um sicherzustellen, dass die Schalter aller drei Transformatoren gleichzeitig identische Schaltvorgänge vornehmen und es nicht zu Stufendifferenzen kommt, baut die Steuerung einen Master-Slave-Betrieb auf. Das heißt, einer der Schalter gibt das Regelkommando an die beiden anderen und stellt so einen reibungslosen Betrieb sicher. Auch von den weiteren Möglichkeiten der Steuerungseinheit zeigt sich Frank Tiepner beeindruckt: „Die Steuerung lässt sich über eine Weboberfläche sehr tief programmieren. Es gibt zudem eine große Bandbreite, wie wir die Transformatoren regeln, überwachen und steuern können.“

Das Ziel, die Netzstabilität zu garantieren, sieht Tiepner heute als erreicht an. „Parallel geschaltete Transformatoren sind auch in Industriebetrieben die Regel. Auf Primär- und Sekundärseite parallel geschaltete, geregelte Verteiltransformatoren sind dagegen ein absolutes Novum.“ Michael Bühnert, Leiter Vertrieb Deutschland bei der SBG, ergänzt: „Von dem technologischen Know-how, das wir uns zusammen mit MR aufgebaut haben, profitiert heute schon eine Vielzahl unserer Kunden und immer mehr setzen die SBG-RONTs mit Reinhausen-Regelungstechnik im Industriebereich ein.“

BEISPIEL SE & EC

SE & EC Shihlin Electric & Engineering Corporation mit Sitz in Taiwan liefert Transformatoren an Kunden in ganz Südostasien. Industriebetriebe haben dort häufig mit schwachen Netzen und extremen Spannungsschwankungen zu kämpfen. Joseph Kuo, Senior Vice President, und Larry Hsieh, Manager of Material Purchasing Center bei SE & EC, wollen die industriellen Prozesse mit geregelten Verteiltransformatoren stabilisieren.

AUF DEN RONT GEKOMMEN

Mit ähnlichen Problemen sehen sich auch die Kunden des taiwanesischen Transformatorenherstellers Shihlin Electric & Engineering Corporation konfrontiert – allerdings vor einem anderen Hintergrund. Während im europäischen Netz vor allem die volatile Einspeisung regenerativer Energien die Netze belastet, haben Industriebetriebe im südostasiatischen Raum häufig mit per se schwachen Netzen und extremen Spannungsschwankungen zu kämpfen. Joseph Kuo, Senior Vice President bei Shihlin, meint: „Mit den schwächsten Netzen im südostasiatischen Markt haben wir es in Myanmar, Laos und Kambodscha zu tun. Hier ist eine Absicherung der Produktion unbedingt empfehlenswert.“ Letztlich sieht Kuo aber in ganz Südostasien einen enormen Bedarf an Technologien für Industrieunternehmen, die sich gegen die Folgen von Spannungsschwankungen absichern wollen.

Als Beispiel führt er einen taiwanesischen Kunden an. Das Unternehmen, das eine Produktion in einer ländlichen Gegend Vietnams betreibt, berichtet von extremen Instabilitäten, besonders während der Sommermonate. Mehrmals pro Monat kam es aufgrund starker Spannungsschwankungen zu einem Stillstand der Produktion von zehn bis 15 Minuten.

„Tausende Fabriken in Südostasien kämpfen mit Spannungsschwankungen. Die Steuerung ermöglicht unter anderem den sicheren Parallelbetrieb der geregelten Transformatoren. Der Wunsch nach stabilen betriebsinternen Netzen ist riesig.“Joseph Kuo, Shihlin Electric & Engineering Corporation

Das Unternehmen bezifferte allein die Produktionsausfälle auf über 25.000 US-Dollar. Zudem wurde der Hauptschalter beschädigt. Shihlin-Manager Kuo meint: „Genau mit diesen Problemen haben Tausende produzierender Betriebe in Südostasien zu kämpfen. Das gibt eine Vorstellung davon, wie groß der Bedarf an Technik zur Stabilisierung der betriebsinternen Netze ist.“

Den Bedarf bedient Shihlin Electric & Engineering Corporation mit Verteiltransformatoren. Bereits im September 2017 lieferte Reinhausen dazu einen ECOTAP® VPD® nach Taiwan. Endkunde war ein Industrieunternehmen in Myanmar, das bei Shihlin Electric & Engineering Corporation einen geregelten 1,5‑MVA-Transformator bestellt hatte. Larry Hsieh, Manager of Material Purchasing Center bei Shihlin, erläutert die Entscheidung für den Reinhausen-Schalter: „Wir haben zuerst die Schalter eines Herstellers aus Schanghai in Erwägung gezogen.

REINHAUSEN INSIDE

ECOTAP® VPD® — die Kompaktklasse für Verteiltransformatoren

Der ECOTAP® VPD® garantiert Industriebetrieben eine stabile Spannung — komme, was da wolle. Dazu wird die Abweichung der Mittelspannung von der Nennspannung durch eine Veränderung des sonst konstanten Übersetzungsverhältnisses kompensiert. Spannungsschwankungen nach oben oder unten werden ausgeglichen, Industrieprozesse laufen stabil und ohne Unterbrechungen. Das spart wertvolle Produktionszeit und Kosten. Der ECOTAP® VPD® ist so kompakt, dass der Verteiltransformator durch ihn nicht größer wird. Das elektromechanische Wirkprinzip der bewährten MR-Vakuumtechnologie garantiert mit 500.000 wartungsfreien Schaltungen einen jahrzehntelangen stabilen und zuverlässigen Betrieb ohne Wartung der Primärtechnik.

Steuerung ECOTAP® VPD® CONTROL und CONTROL PRO

Kompakt ist auch die Steuerung des Schalters, die ECOTAP® VPD® CONTROL. Man montiert sie einfach mittels Adapter platzsparend im Rastermaß einer einzigen Sicherungsleiste auf der Sammelschiene. Die komplette Parametrierung erledigt man komfortabel an der Steuerung selbst – noch nicht einmal ein Laptop ist nötig. Das Zusatzmodul CONTROL PRO ermöglicht unter anderem den sicheren Parallelbetrieb der geregelten Transformatoren.

Die kurzen Wege und der Sprachvorteil erschienen mir zunächst sehr attraktiv. Für Einkäufer sind natürlich die Kosten das Wichtigste. Hier ist der ECOTAP® VPD® absolut wettbewerbsfähig und zudem ein Produkt des weltweit führenden OLTC-Herstellers. Dies war zusammen mit der Markenstärke von Reinhausen, der Zuverlässigkeit und Qualität der Produkte sowie der starken Serviceunterstützung ausschlaggebend für unsere Entscheidung.“

SAUBERES NETZ TROTZ 400-KW-PUMPE

Geregelte Transformatoren können auch dort die Spannung stabilisieren, wo Leitungslängen und Laständerungen zu Spannungsschwankungen führen, wie beispielsweise bei der RWE Power AG. RWE nahm zwei regelbare Dreiwicklungstransformatoren im Braunkohletagebau Hambach in Betrieb. Der Tagebau befindet sich westlich von Köln mitten im Herzen des rheinischen Braunkohlereviers. Er wurde 1978 begonnen und ist zurzeit rund 400 Meter tief.

Für eine sichere Gewinnung der Braunkohle im Tagebau müssen die Ingenieure und Arbeiter das Grundwasser absenken. Sie bohren Brunnen, installieren Pumpen und verlegen Rohrleitungen. Die Entwässerung erfolgt über sogenannte Sümpfungsbrunnen, die von Kompaktstationen oder direkt aus der Mittelspannung mit elektrischer Energie versorgt werden. In einer Kompaktstation arbeiten ein Verteiltransformator, eine Mittelspannungs- und eine Niederspannungsanlage. Ein Frequenzumrichter (FU) treibt die Brunnen-pumpe an, die über eine Nennleistung von 400 Kilowatt verfügt.

Die Leitungen in diesem 6‑Kilovolt-Netz sind sehr lang. Darum passiert es bei Schaltvorgängen oder Laständerungen immer wieder einmal, dass der Strom im Netz schwankt. Und das wiederum stört manchmal den Zwischenkreis des Frequenzumrichters. Doch dieses Problem haben die Mitarbeiter von RWE mittlerweile gelöst, zusammen mit den Power Quality-Experten von MR. Schnell war klar: Die technisch beste Herangehensweise ist auch hier der ECOTAP® VPD®. Für die Entscheider von RWE ein zusätzliches, starkes Argument: Reinhausen erfüllt schon heute die EU-Ökodesign-Richtlinie für 2021.

IHR ANSPRECHPARTNER

Sie haben Fragen zu den Einsatzmöglichkeiten des ECOTAP® VPD®? Franco Pizzutto ist für Sie da:

f.pizzutto@reinhausen.com