Die Reinhausen-Tochter HIGHVOLT etabliert das Resonanzprüfverfahren jetzt auch im Mittelspannungsbereich. Das sorgt für mehr Sicherheit im Netzbetrieb.

Ein kleines Sandkorn reicht, um eine ganze Stadt in Dunkelheit zu hüllen. Wenn bei der Verlegung von Stromkabeln selbst winzigste Schmutzpartikel in die Verbindungsmuffen gelangen, kann es unter Betriebsspannung zu einem heftigen Durchschlag kommen. Nicht nur Teile der Energieversorgung brechen dann zusammen, auch Kabelabschnitte oder Muffen sind zerstört und müssen ausgetauscht werden. Doch wie lässt sich das verhindern? Für das bloße Auge sind Fehlerstellen in der Isolierung und in den Verbindungsmuffen nämlich nicht sichtbar. Das Resonanzprüfverfahren hat sich in den letzten drei Jahrzehnten als zuverlässiges und bewährtes Prinzip durchgesetzt, um Kabel vor der Inbetriebnahme, aber auch bei outinechecks oder nach Reparaturen auf Fehlstellen zu untersuchen.

Bereits in den 90er-Jahren hat HIGHVOLT zum ersten Mal ein mobiles System für die Vor-Ort-Prüfung entwickelt und die Methode damit etabliert. Bei dem Verfahren wird eine Prüfspannung angelegt und parallel dazu eine Teilentladungsmessung durchgeführt. Diese dient dazu, Entladungen im Kabel zu detektieren, die zu einem Durchschlag führen können. So können Netzbetreiber Fehler beseitigen, bevor das Kabel ans Netz geht. Bislang kommt das Verfahren nur auf der Hoch- und Höchstspannungsebene zum Einsatz, doch das soll sich jetzt ändern. HIGHVOLT hat ein neues mobiles Prüfsystem entwickelt, das sowohl für die Mittelspannung als auch in der unteren Hochspannungsebene geeignet ist. Michael Hensel, Senior Sales Engineer bei HIGHVOLT, erklärt: „Die Besonderheit unseres Systems ist, dass es mit einer Prüfspannung von bis zu 75 Kilovolt einen sehr großen Bereich abdeckt.“

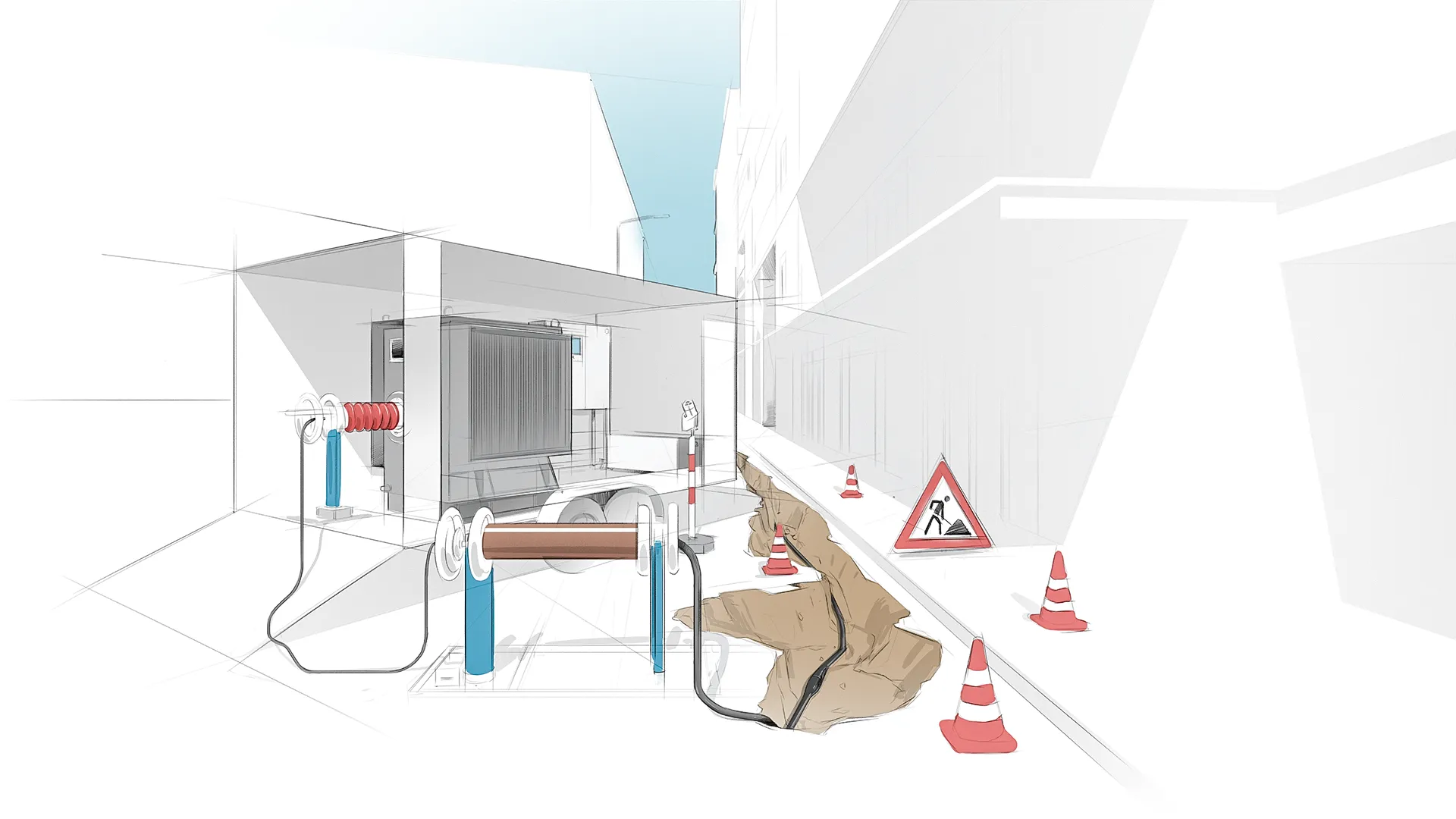

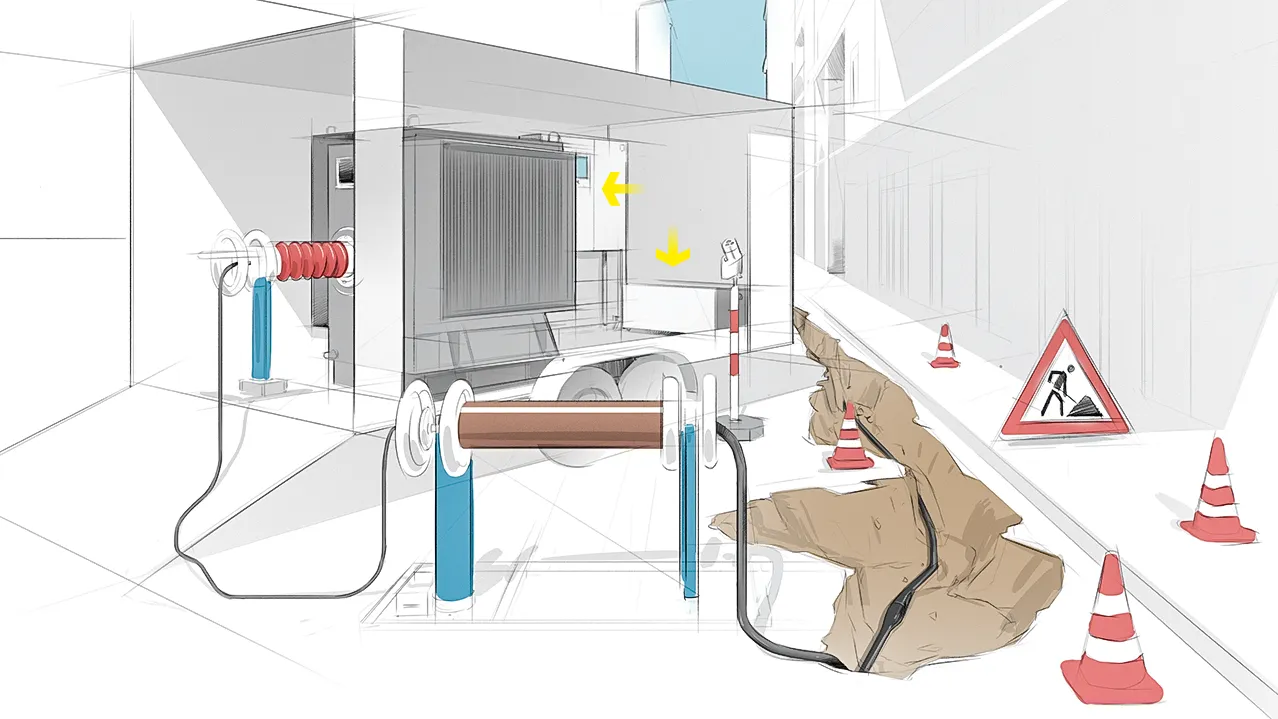

Kompakter Kabelprüfer

Das Resonanzprüfsystem für Mittelspannungskabel ist für eine Prüfspannung bis zu 75.000 Volt ausgelegt und passt auf kleinere Lkws und Anhänger.

Klicken Sie auf die -Zeichen für weitere Informationen zu den Bereichen.

Mittelspannung unter Druck

In der Mittelspannung ist bislang die sogenannte Very-Low-Frequency-Prüfung (VLF-Prüfung) das Standardverfahren, um Kabel zu testen. Wie der Name schon sagt, arbeiteten diese Systeme mit sehr niederfrequenter Wechselspannung von gerade einmal 0,1 Hertz. Der Vorteil besteht darin, dass diese Methode keine hohen Prüfströme erfordert, und die Prüfanlagen somit klein dimensioniert sind. Aber das Verfahren hat auch seine Tücken, wie Hensel erklärt: „Es wird mit einer Prüfrequenz getestet, die gar nicht den realen Bedingungen entspricht. Je nach Land liegt die Netzfrequenz bei 50 oder 60 Hertz. Wenn ich mit 0,1 Hertz prüfe, birgt das die Gefahr, dass Fehler gar nicht erkannt werden.“ Das Isoliermedium verhält sich nämlich je nach Frequenz unterschiedlich.

„Ein Prüfsystem sollte möglichst nah an den realen Betriebsbedingungen im Netz sein.“

Michael Hensel, Senior Sales Engineer bei HIGHVOLT

So kann es auch sein, dass bei einer niedrigen Frequenz Probleme angezeigt werden, die im normalen Netzbetrieb niemals auftreten würden. „Deshalb ist ein System, das möglichst nah an den realen Bedingungen ist, geeigneter. Unsere Prüfsysteme, die in der Hoch- und Höchstspannung seit 25 Jahren weltweit im Einsatz sind, haben bewiesen, dass sie das können“, so Hensel. Eine zuverlässige Fehlererkennung wird auch in der Mittelspannung immer wichtiger. Denn durch den Zubau erneuerbarer Energien werden vor allem die Mittelspannungskabel stark beansprucht. Das Prüfsystem, das HIGHVOLT für die Hoch- und Höchstspannung baut, war jedoch zu groß. Denn Mittelspannungskabel liegen meist dort, wo man mit einem großen Lkw teilweise nur schwer hinkommt.

Kleine Drossel, große Leistung

Die Ingenieure bei HIGHVOLT haben das System daher so überarbeitet, dass es ein Gesamtgewicht von 3,5 Tonnen nicht überschreitet, und so auch von einem kleinen Lkw oder mit einem Anhänger transportiert werden kann. Der wichtigste Hebel, um das zu erreichen, ist die Resonanzdrossel, die die Prüfspannung zur Verfügung stellt. Gar nicht so einfach. Denn die Drossel muss thermisch und mechanisch während des gesamten einstündigen Prüfvorgangs stabil bleiben, ohne dass es zu Verformungen oder zu einer Überhitzung kommt.

„Wir haben das Know-how, solche kompakten Designs zu realisieren – das kann nicht jeder“, sagt Hensel. Die Drossel, die HIGHVOLT für das System konstruiert hat, ist nicht nur kompakt, sondern auch durchschlagsfest. Dadurch sind anders als bei größeren Systemen keine zusätzlichen Schutzmaßnahmen notwendig. Ein Kunde aus den USA und ein weiterer aus Asien nutzen das neue Prüfsystem bereits. „Bisher gab es keine Rückmeldung – das ist ein gutes Zeichen“, schmunzelt Hensel.

IHR ANSPRECHPARTNER

Haben Sie Fragen zum Prüfsystem für die Mittelspannung?

Michael Hensel ist für Sie da:

M.Hensel@highvolt.com